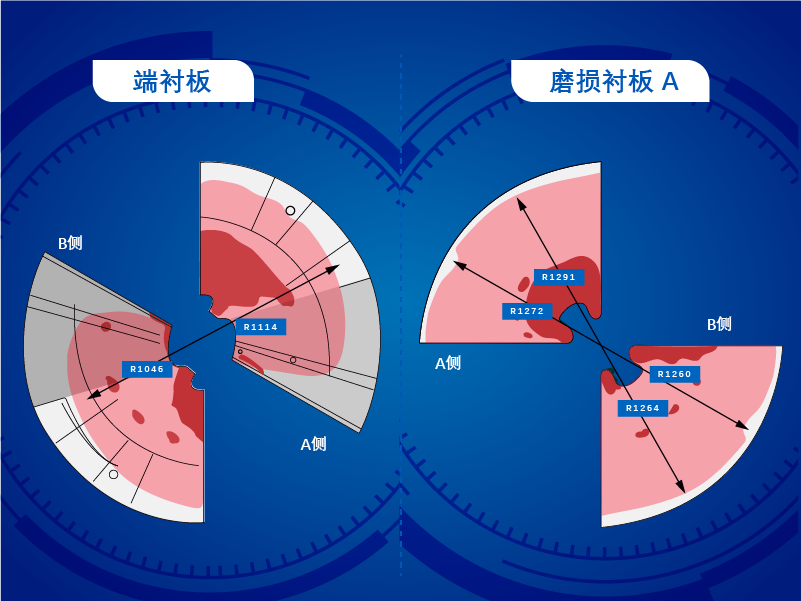

关于定量分析,下表汇总了测试结果,充分考虑该选厂有效运行 3,860 小时:

| 衬板 |

额定值(mm) |

磨损临界半径 (mm) |

总磨损量 (mm) |

磨损速率 (mm/小时) |

| 端部衬板 A 面 |

1.353 |

1.114 |

239 |

0,062 |

| 端部衬板 B 面 |

1.353 |

1.046 |

307 |

0,079 |

| 磨损衬板 A 面 |

1.353 |

1.260 |

93 |

0,024 |

| 磨损衬板 B 面 |

1.353 |

1.272 |

81 |

0,021 |

总体来看,所有部件均成功地在规定的临界半径范围内限制了允许的最大磨损量,从而确保了1,000毫米的衬板有效厚度。即便在有效运行时间增加了24%的严苛条件下,经历最大磨损的端部衬板,其临界半径也仅增加了5%,最终仍保留了1,046毫米的有效厚度,展现了出色的耐磨性能和设计余量。

| 衬板类型 |

标准端部衬板设计 |

加强型端部衬板 A 面 |

加强型端部衬板 B 面 |

| 有效运行时间 (小时) |

3.110 |

3.860 (+24%) |

3.860 (+24%) |

| 初始衬板半径 (mm) |

1.353 |

1.353 |

1.353 |

| 推荐最大半径 (mm) |

1.000 |

1.000 |

1.000 |

| 最终使用半径 (mm) |

999 |

1.114 (+12%) |

1.046 (+5%) |

| 总磨损量 (mm) |

354 |

239 |

307 |

| 磨损速率 (mm/小时) |

0,1138 |

0,0619 (-46%) |

0,0795 (-30%) |

结果如下:

- 在上一次运行活动中,美伊电钢趾部衬板有效小时数比原先的设计多 24%。

- A 侧趾部的半径比原先的大 12%。

- B 侧趾部的半径比原先设计大 5%。

- A 侧重型趾部设计100%保护了磨机衬板,距离有效厚度114 毫米。

- B 侧的重趾设计100% 保护磨机产衬板,距离有效厚度46毫米。

- 美伊电钢衬板A 和 B的在标称状态下磨损率分别降低了 46% 和 30%。

根据本次活动产生的实际磨损情况,结合线性预测,预计可以运行大约4,500个有效小时,这将满足衬板有效使用时长增加50%的目标。